2024年03月18日

新機種紹介

「乗り心地No.1」を目指し

新しいスタンダードを作る

Honda CIVIC

コンパクトクラスの新たなベンチマークを目指して開発された、10代目となる新型「CIVIC」に搭載されている、シート(座席)とドアトリム(ドアの内張り)の開発について、プロジェクトメンバーにお話を伺いました。

Profile

-

中村 雅宏

TRIMOLD LLC 会長

TS TRIM INDUSTRIES INC. 社長1985年入社。設計部門に配属後、内装の設計などを担当。その後、開発推進課の課長を経てLPLに。2015年よりアメリカに駐在し、生産子会社の会長及び社長を務めている。今回のプロジェクトではグローバルでのLPL(ラージプロジェクトリーダー)を担当。

-

町井 正治

エグゼクティブチーフエンジニア

1982年入社。設計部門に配属後、シート設計を担当。2010年にLPLに。2013年よりアメリカに駐在し、米州の開発部門において設計を取りまとめている。今回のプロジェクトでは開発移管後の北米でのLPLを担当。

-

ジム デリンガー

チーフエンジニア

米州統括会社に2007年入社。設計部門に配属後、北米モデル用シートの開発サポートを担当。今回のプロジェクトではDPL(デザイン・プロジェクト・リーダー)を担当。

-

安井 浩司

アシスタントチーフエンジニア

米州統括会社に2006年入社。設計部門に配属後、内装の設計などを担当。今回のプロジェクトではドアトリムの開発を担当。

中村CIVICというモデルは、グローバルに販売され、知名度もかなり高いのではないでしょうか。そのため、受注コンペに参加するライバルが多く、競争は熾烈でした。とは言え、当社にとって非常に重要な位置付けのモデルであり、必ず受注しなければなりません。ですので、正直なところ負けないコスト提案をするためにかなり苦労しました。

今回のCIVICは、日本で開発がスタートしましたが、メインである米州市場のニーズやエンドユーザーの意見を取り入れるため、途中から車両自体の開発が北米へと移管されました。併せて当社の開発も北米へと移管しました。

LPLとして振り返ると、関係部署の方々に大変苦労をかけたと思いますし、移管に伴い開発が混乱を極めた時は、夜も眠れませんでした。

CIVICの開発におけるお客さまからの要望は、「コスト」と、燃費などにも影響を及ぼす「ウェイト(重量)」を旧モデルより大幅に低減させること、さらに「乗り心地No.1」が掲げられました。車両の「乗り心地」に関しては、シートの座り心地が影響を与える部分が大きいので、「コスト」と「ウェイト」目標を目指しながら、「乗り心地」の目標もクリアするために相当苦労しましたね。

中村日本から北米への開発移管において、座り心地など、北米のニーズを今まで以上に反映させることになりましたが、すでに日本で開発が完了していた設計思想の根幹にも影響を与えるような部分もありました。もちろん、デザイン・仕様一つひとつに、“なぜそう決まったのか “という背景がありますので、それらを大掛かりに変更するのは簡単なことではありませんでした。

さらにグローバルモデルなので、各国のニーズや生産コスト面など考慮しなくてはならなかったので、どう対応しようかと苦慮しました。

最終的には、ニーズを取り込みつつ、フレーム(骨格)やウレタン(クッション部分)などに最新技術を織り交ぜることで解決しました。座り心地の基本となる体を支えるフレームや座面形状などに、当社の考える長時間座っても疲れにくくするノウハウを詰め込み、さらに国ごとにウレタンの配合を工夫して柔らかさを調整することで、細かなニーズの違いに対応しています。

中村CIVICが当社にとって重要なモデルである理由の1つが、シートに使われる「フレーム」にあります。当社では、部品競争力を向上させるため、CIVIC以上のサイズのモデルは「グローバルスタンダードフレーム」として共通化しています。このフレームはCIVICを皮切りにモデルチェンジしており、それ以降の主要モデルにも使用することから、開発は非常に重要なものとなります。

新世代の「グローバルスタンダードフレーム」の開発にあたっては、「コスト」「ウェイト」を大幅に削減するための部品点数のミニマム化・共通化、さらに、他機種での拡張性を重要視しました。例を挙げると、シート位置の調整機構が電動か手動かで、実はフレーム構造が大きく異なっています。そこで、極限まで構造差を抑える設計を行い、廉価でありながら軽量で従来同様以上の強度・安全性能を達成しています。また、今後のモデルに展開する上で、最小限の変更で機能追加ができるように将来を見据えた仕様になっています。

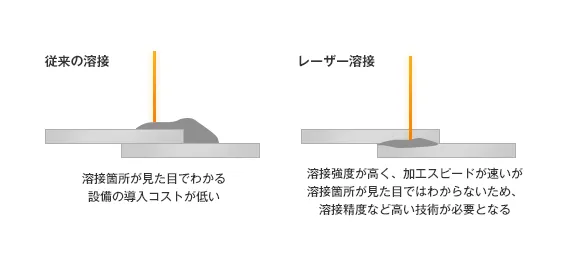

生産面においても、効率を大幅に向上する最新の一括溶接や、加工スピードが飛躍的に向上するレーザー溶接の導入、さらには、溶接品質検査の無人化を実現することにより、コストを抑えています。

これらの取り組みによって、高価になりがちな電動シートを安く供給することが可能となり、多くのユーザーの皆さまへの一クラス上の快適な製品の提供へとつながっています。

中村今回のシートは目標のハードルが非常に高く、お客さま要望と社内目標の達成がなかなかできず、危機的な状態で、冒頭にも言いましたが、混乱を極めた時は夜も眠れませんでした。(苦笑)

金型製作直前にも関わらず、目標達成のために早急な仕様変更の判断を迫られたときには、お客さま(デザイナー)の承諾を得るため、急遽日本からアメリカに飛んだりと…日々湧き上がる課題との戦いでしたね。正直、ここでは言い尽くせないくらい沢山の課題がありました。

開発期間が限られているなか、ジムを筆頭にした現地スタッフの活躍や、日本からの多くの支援を受けるなど、今までに例を見ない開発体制でした。幾多の苦難を乗り越えた、まさに社運をかけたプロジェクトだったと思います。

プロジェクトを終えて

課題が多かった分、良いものができた

中村今般の当社では珍しいくらいにイレギュラーな状況も多かったのですが、組織の小回りが良く、意思決定も早く、フレキシブルに対応できたので、短期間で解決できたのだと思います。日米間での支援もうまくいったと思います。課題が多い分、私からの厳しい要求に対して、PGメンバーと言い争いにもなることもありましたが、最後にはしっかり形にしてくれました。本当に感謝しています。メンバーのスキルがより一層上がったと感じています。

町井そうですね、主要モデルの北米開発は初めてでしたが、ローカルスタッフの頑張りが大きく、感謝しています。 開発移管や仕様変更など苦労も多かったですが、良いものができたと思います。 今回のCIVICは、北米のカーオブザイヤーを受賞し、評判も非常に良いと聞いています。当社の製品も貢献できたのではないでしょうか。