米州特集

北米収益体質のV字回復に向けた取り組み

米州地域は、当グループの事業活動において売上の約5割を占める、重要な戦略地域です。

近年の事業環境の変化などにより厳しい収益状況に迫られる中、第15次中期経営計画(以下、第15次中期)では「北米収益体質のV字回復」を重点戦略の一つに掲げ、日々挑戦を続けています。

今回は、米州地域の現状と、目標達成に向けた取り組みについて、現地の皆さんに伺いました。

本業界での30年以上にわたる経験と実績から、現在は副社長として、ビジネスの成長に向けた革新的なアプローチに取り組む

開発部門での経験を持ちながら、現在は管理部門の副本部長を務め、間接領域におけるV字回復に取り組む

自動車業界の変化を米州地域ではどのように捉えていますか?

Paul: 米州地域の自動車業界は、消費者ニーズの多様化に加え、政府の政策変更といった外部要因の影響を大きく受けています。近年では、EVへのシフトが加速し、業界全体がEV化に向けた取り組みを強化してきましたが、その最中、EV義務化の撤回や排ガス規制の緩和といった政策の転換により、ガソリン車回帰の兆しも見え始めています。このように、事業環境は急速かつ予測困難な変化が生じており、その影響はサプライチェーン全体に波及しています。不確実性が一層高まる中、私たちは変化の兆しを的確に捉え、柔軟かつ迅速に対応していくことが、これまで以上に求められています。

米州地域が掲げる「 北米収益体質のV字回復」の現状は?

Paul: 第15次中期では、地域戦略の柱の一つとして「北米収益体質のV字回復」を掲げているものの、コロナ禍の影響による生産台数の急減に加え、半導体不足等複合的な要因が重なり、お客さまの生産計画が流動的な状況が続きました。こうした不確実な環境下では、変化するお客さまのニーズに対応するための柔軟性が重要です。しかし、このような変化が続くことにより、一部の従業員が離職するなど、結果として社内コストが上昇する可能性があります。

そこで、喫緊に収益改善を図るべく、以前から取り組んでいる高効率生産に向けた取り組みを一層加速させました。組み立てから出荷まで新たな自動化設備の積極導入等により、生産効率を向上し、コスト削減を推し進めています。

Richard: 併せて、社員の定着率を上げる必要がありますが、昨今の外部環境の変化は、社員一人ひとりの働き方や価値観に大きな変化をもたらしました。特にコロナ禍以降、業務とプライベートのバランスを重視する意識が高まり、残業や休日対応が離職につながってしまう傾向があります。こうした状況を踏まえ、社員のワークライフバランスを尊重し、安心して働ける環境を整えるべく、生産部門はもちろん、人事・経理等の間接部門においても業務プロセスの簡素化や効率化に地道に取り組んできました。このような厳しい事業環境の中だからこそ、当社で働き続けてくれる社員の皆さんへの感謝を忘れずに、働きやすさやモチベーションの向上に努めています。

米州地域が今後目指していく姿とは?

Richard: AIの活用やDXの推進によるさらなる業務効率化を目指していきます。データに基づいた迅速なビジネスの判断を通じて、困難な状況でも絶対に諦めず、常に挑戦し続けていきたいと考えています。

Paul: 今後の事業運営において、一番重要なのは、適宜変化に適応できる柔軟性です。今までの困難を一緒に乗り越えてきた仲間を大切にしながら、今後も変化に強い企業体質への変革を目指します。

北米収益改善の現場に迫る

― V字回復を牽引したキーパーソンたちの挑戦 ―

当グループの中でも厳しい事業環境に直面していた米州地域が、

早期に収益V字回復を実現してきている背景には、

各領域で目標達成に向けて尽力する社員の姿がありました。

米州地域が直面した数々の困難を、それぞれがどのように

乗り越えてきたのか、現地の皆さんに語っていただきました。

収益V字回復に向けて、各領域でどのような取り組みをされましたか?

Steve: 当グループとして第15次中期の重点戦略の一つに「北米収益体質のV字回復」を掲げています。これを受け、米州地域ではその実現に向けて、3つの柱を定めました。1つ目は、生産効率向上と高品質な製品づくりです。効率性と品質を高次元で両立することで、製品を安定供給し、生産ロスを最小化する体制構築を図りました。2つ目は、VA/VE(Value Analysis/Value Engineering)活動による収益確保です。開発・営業・購買領域合同でプロジェクトチームを編成し、部品一つひとつの調達から見直すため、取引先とこれまで以上に連携した利益創出に取り組みました。3つ目は、新規顧客の開拓と新商権の拡大です。自動車関連の技術展に出展し、製品を実際にお客さまにご覧いただく機会を設け、新たな顧客獲得につなげることができました。

Joe: 開発部門が造りやすい設計の検討を進める一方で、営業・購買領域では、製品の競争力を高めるためのコスト削減に注力してきました。その一環として、サプライチェーンの見直しを行い、社内基準を満たす競争力あるサプライヤーを改めて洗い出しました。そして、工場と各取引先の位置関係を考慮した上で、近隣の取引先を積極採用していくことで、物流効率向上による輸送コスト削減を図りました。また、米州地域のグループ各社や取引先に直接足を運んでは、各部品の調達ルートや設計仕様等に改善の余地がないかを精査し、つぶし込みを繰り返しました。

Jamie: 生産領域では、自動化の推進によって効率化を図ると同時に、生産に従事する社員のエンゲージメント向上にも取り組んできました。自動化範囲を拡大し続けている一方で、人の手を必要とする工程がまだ無くなった訳ではありません。現場の社員がいてこそモノづくりができているということを忘れず、日々の業務に真摯に取り組んでくれた努力を正しく評価し、感謝の気持ちを伝えることで社員のエンゲージメント向上を目指しています。それが結果として社員の離職を防ぎ、人の入れ替わりごとに発生する習熟時間や要員コストの削減にもつながります。さらに、生産時に発生する不具合品による廃棄コストや修正作業にかかるライン停止時間を最小限にすることで、関連する生産ロスや残業の発生を防ぎ、効率化とワークライフバランス向上を両立させています。社員それぞれの文化の違いや価値観の違いを受け入れながら、働きやすい環境を整えることは、企業理念の一つである「人材重視」に基づいています。

柘植: 生産設備の面では、自動化による高効率生産体制の構築を推進してきました。高効率生産を実現するには、ソフトとハード両面からの改善が不可欠です。ソフト面では前述されているような「働く環境の改善」を、ハード面では主に「自動化技術の導入」を進めました。第15次中期の期初から人手不足が続いており、今後も状況が急激に改善する可能性は高くありません。この状況を打開するためにも、自動化推進の歩みを止めることはできません。自動化は生産効率を上げるだけでなく、重い部品を人が運ぶ必要がなくなるなど、作業者への負担を減らすことで、働きやすい環境づくりにも貢献しています。現状、工場内での部品・製品搬送に関する自動化技術について、米州地域ではTS TECH USACORPORATIONが最も進んでいます。こうした自動化技術を、積極的に他の拠点にも水平展開していきたいと考えています。

V字回復に向けた取り組みの中で、特に大変だったことはなんですか?

Steve:

開発領域では、VA/VEの取り組みにより、コスト削減と造りやすさの両立を目指した設計開発を推進してきました。当然ながら、お客さまは低価格で高品質な製品を求めており、この期待に応えるためには、過去にとらわれず、革新的な製品設計に挑戦していかなければなりません。

また、急速に変化する市場環境により、求められる開発スピードが数年前とは比べものにならないくらいに早まっています。短期間で高品質な製品設計をすることは容易ではなく、開発手法のみならず、要員配置や体制構築等も柔軟に対応していかなければ、企業として勝ち残ることはできません。

Jamie: 生産領域は、特に人員確保の課題を抱えていました。お客さまの生産計画が不安定な状況が続き、サプライチェーン全体で、精度の高い生産計画が組めない状況が続いていました。このような環境下では、柔軟な生産対応が求められ、休日対応を余儀なくされる場面が増加しました。特にコロナ禍以前は月に1回程度であった土曜日出勤が、一時期はほぼ毎週発生するようになり、その結果、社員の負担増加と離職が続く悪循環に陥りました。

Joe: このような状況の背景には、新型コロナウイルスによる影響もありますが、政府の経済政策等の外部環境変化も影響しています。政策に変更があれば、お客さまの方針も変わり、サプライチェーン全体で対応していかなければなりません。当社の主要顧客においても米州でEV生産に注力していく方針でしたが、環境の変化を受けてガソリン車の生産も当面継続する方針に転換しました。当社も対応を進めていた最中でしたが、このような急な変更にもサプライチェーンの一員として柔軟に対応できる強いチームを構築していかなければなりません。

Jamie: こうした課題は我々の努力だけでは解決できるものではありませんが、そこで諦めることなく、自動化をはじめとする生産ラインの改善や生産変動に柔軟に対応できる在庫管理を実現する仕組みの構築等に取り組んできました。その成果が表れ、休日対応が減少したことで、社内の雰囲気も明るくなり、少しずつ各領域での離職率減少にもつながってきました。

柘植: 大きな投資から現場の環境改善までさまざまな施策に取り組んできたことで、現在、収益は回復傾向にあります。「EVとガソリン車の市場は並行して成長するという状況変化を想定して準備を進めるべき」という経営からの力強い方針提示と、その前提に立った準備をしてきた甲斐もあり、お客さまのニーズに応えられる機種を問わず高効率な生産ができるフレキシブルな生産ライン構築が進みました。この生産ラインは今後の成長を支える強みとなっていくはずです。

今後の取り組みについて教えてください

Steve:

この激動の時代を生き抜くためには、企業として、より高い競争力を持たなければなりません。これから訪れるさまざまな変化に対応していくことができなければ、競合他社に大きく後れをとってしまいます。変わることを恐れず、柔軟な考え方で挑戦し続けることが、新商権や新たな顧客を獲得していくための鍵になるはずです。

Jamie:

従来の価値観にとらわれず、新たな視点を持ってビジネスを進めていく必要があります。AIをはじめとするテクノロジーやソフトウェア、システムを積極的に活用していくことで、生産領域のみならず、人事や経理等の管理領域においてもさらなる改善ができると考えています。

柘植:

第15次中期は、数々の自動化を推進してきましたが、次の中期においてもその流れを加速させていきます。さらなる自動化や生産ラインの持続的な進化に向けて、日本のエンジニアリングセンターと連携を取りながら、設備の試験等準備工程のスピードを上げ、新たな自動化設備の早期運用開始を図っていきます。

Joe: 全てのステークホルダーに満足いただけるモノづくりを実現するためにはチームワークが必要不可欠です。当グループでは、日本と北米、北米各拠点内、時には他の地域とも連携することで、強力なチームワークを生み出しています。これは紛れもなく当グループの強みの一つです。私の領域では、そこにサプライヤ—との連携も加えていくことで、より強靭で柔軟性のある組織づくりに貢献していくつもりです。これまで数々の困難を乗り越えてきたチームワークの力を自信に変え、今後もチーム一丸となって、さらなるV字回復とその先の成長を目指して挑戦を続けていきます。

設 立:1995年5月

事業内容: 米州地域の統括管理

研究開発

北米グループ本社

設 立: 1994年12月

事業内容: 四輪車用シート・シートフレームの製造

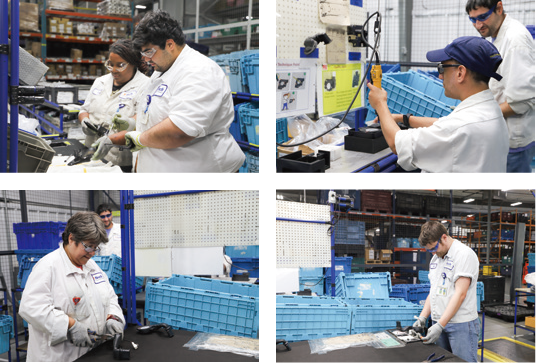

TS TECH USA CORPORATIONの

工場内にあるサステナビリティライン

サステナビリティへの取り組みの一環として、工場内に障がいのある社員が安心して働ける専用ラインを設けています。個々の能力に応じた作業に従事することで、当社のモノづくりに貢献しています。

当グループが大切にしている企業理念の一つである「人材重視」は、日々の業務の中で着実に根付き、体現されています。

米州地域で進む生産工程の自動化・効率化

北米収益体質のV字回復に向けた取り組みの一環として、各生産拠点の高効率生産体制の構築を進めています。

その具体的な事例として、米国の主要生産拠点であるTS TECH USA CORPORATION に導入された

自動化設備の一例をご紹介します。

部品自動搬送ロボット:AMR(Autonomous Mobile Robot)

工場内における生産工程間での部品を自動搬送する設備として、2023年3月期からAMRを導入しました。従来は磁気誘導方式のAGV(Automated Guided Vehicle)を使用しており、地面に磁石を埋め込むことで搬送ルートを構築していました。しかし、ルートの新設や変更には工事が必要となり、導入までの期間や年間の修繕費用が課題となっていました。新たに導入したAMRは、内蔵カメラによって工場内のレイアウトを自動的に把握し、自律走行が可能です。これにより、レイアウト変更時に工事が不要となり、より柔軟な運用が可能となりました。その結果、第15次中期では25%の搬送要員削減の実現ができ、年間修繕費も従来の約6分の1まで抑制されました。さらに、AMRはAGVに比べて走行速度が約40%向上しており、工場内物流の効率化に大きく貢献しています。

自動倉庫:ASRS(Automated Storage and Retrieval System)

製品の生産にあたっては、生産する機種や仕様(装備や色)をお客さまの生産スケジュールと搬入形態に合わせて納品を行う必要があります。そのため、従来はフロントシートとリアシートをそれぞれの生産ラインで組み立てた後、1つのパレットに収納し、ASRS(人手を介さずに収納・取り出しが可能な自動倉庫)に格納していました。そして、適切なタイミングでお客さまの生産順に取り出して出荷するという運用をしてきました。しかし、この方法では、どちらか一方の生産ラインが品質検査等で停止すると、必然的にもう一方のラインも止めなくてはならず、待ち時間が発生するという課題がありました。不安定な生産が続くと、残業時間が増加し、その影響は大きなものとなってしまいます。そこで、現在ではASRSの増設と生産ラインをそれぞれ独立させるレイアウト変更を進めています。完成したフロント・リアシートを個別に格納する体制を構築し、出荷前に必要な各シートをASRSから呼び出し、パレットに収納する運用によって、各ラインごとに柔軟な生産が可能となり、生産ロス削減が期待されます。さらに、生産の安定化によって、残業時間や休日出勤を減少させられることで、社員の離職率の低下にも寄与する予定です。